2023 GreyHound社訪問

2023.12/11

2020年2月のコロナ禍直前の訪問から久々にイタリア半島はローマの真東、アドリア海に面したペスカーラという夏場はリゾートとして賑わう街にあるレーシングカート用シート製造メーカーのGreyHound(グレイハウンド)社を訪ねました。

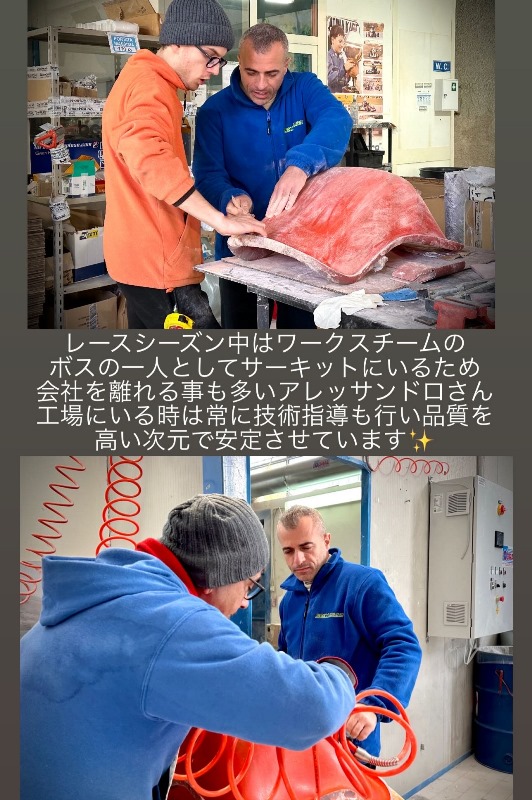

工場に入ると、場所や建物は同じですが、内部をだいぶリフォームしたようで作業スペースの拡大、そして以前の2倍以上の従業員さんがテキパキと働いていました。オフィスの方まで合わせると15、6名くらいでしょうか。その中に青いGreyHoundの服を着た同社社長のアレッサンドロ・スフェレッラ社長も。アレッサンドロ社長は10歳の頃よりKARTとドライバーとして活躍。ヨーロッパ選手権で当時のミッションクラス優勝や数々のビッグレースで表彰台を獲得。TOP KARTやTONY KARTのワークスドライバーとして活躍した選手で、会社に飾られている写真の中には元F1チャンピオンのジェンソン・バトン選手を2位に従えて優勝する姿も。「F1チャンピオンに勝ったんだ。」と尋ねると少し照れくさそうに「当時はね」との返事でした。カートドライバー引退後は自身のチームを立ち上げ、活動しチームオーナー&エンジンチューナーとしても活躍。アジアパシフィック選手権は、アレッサンドロ社長の奥様の弟さんでロレンツォ・カンプレーゼ選手を擁し優勝。世界選手権でも一昨年は2位を獲得しました。GreyHoundというカート用のシート製造メーカーを立ち上げたのは2013年でした。かねてからシートに関して随分な興味と自身でも試行錯誤をしながらtest製造をしていたそうで、創業以来多くのカートメーカーの純正シートとして採用、弊社も同社のポテンシャルに目をつけて取り扱いを始めたのは2016年ごろでした。ちなみに現在のアレッサンドロ社長は、もちろんGreyHoundというシート製造メーカーを率いる社長業の傍ら、カートメーカーのワークスチームのボスの一人としてシーズン中は巨大チームを率いています。奥様の弟であるカンプレーゼ選手は、そのチームのワークスドライバーとして所属しながらレースがない日はGreyHound社のスタッフの一人として日々を過ごしています。もちろん新素材のシートやテストが必要になった場合には、プロドライバーでもあるカンプレーゼ選手が同社から車で10分ほどにあるサーキットで、テストを行い製品のアップデートや新商品の模索を行います。

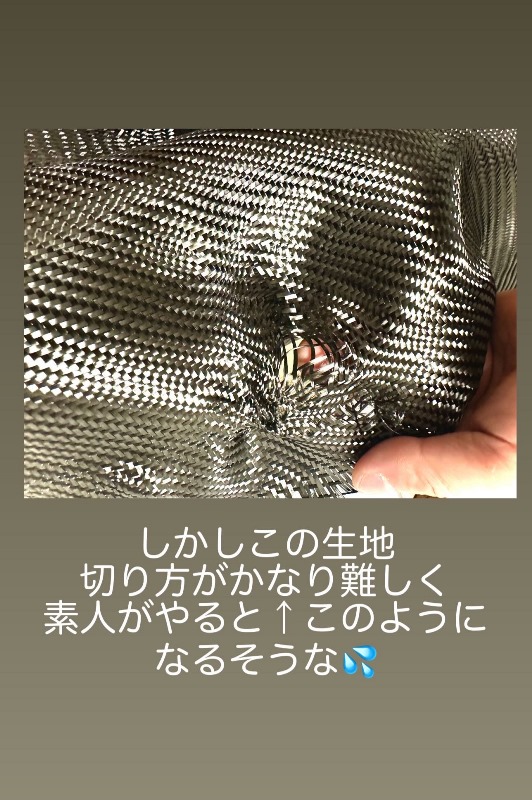

さて、話をシートの話に戻し、アレッサンドロ社長より様々なシート製造のプロセスを伺いました。まず、シート製造に使うFRPという樹脂ですが、ピンキリで上級モデルのシートに使うFRP樹脂の値段は想像より高価で、高めの栄養ドリンクくらいの単価でした。またシートの骨格となる布の生地ですが、これも非常に高価でこちらも上級モデルシートの生地は1ロールで安価な車並みです・・・。また高級な生地ほど本当にデリケートで、写真の上から何枚目かにある生地がほつれて見える写真は、「少しでも扱い方や、カットの時にハサミの角度を間違うとこうなるんだ。」という例です。そしてシートの製造の仕方にもメーカーによって本当に様々な製造方法があることがわかりました。まずはオートメーション化したシート工場で行われるのが、型にFRPを流し込む方法。そして次がビニール袋のような型にFRP樹脂を入れて成形し空気を抜きながら成形する方法。そして一番面倒くさいですが、KARTに最も適した製造方法は完全にハンドメイドです。GreyHoundはこのオールハンドメイドにこだわり、もっとも製造に時間とコストと技術が必要なこの方法にこだわっています。写真の上から何枚目かにアレッサンドロ社長が赤いシートを成形している姿が見えます。これはシートを製造するときに使う「型」です。この型はハンドメイド製造の場合、何度か使うとクラックや変形により使用ができなくなり、一定の基準を過ぎると交換をしています。ですからこの型を作る作業をシート製造と同時に行い、最後のチェックはアレッサンドロ社長自らが行い、微細な修正などを行っています。シートの命のこの型の整形を行うアレッサンドロ社長の顔は真剣そのもの。ミリ単位での修正を行います。そうして出来上がった型に上記のデリケートな生地を貼り付け、職人がハケを使いFRPを塗り込みます。ここでシートを手短に作る方法として生地をカットする手段があります。お尻の部分のシートのカーブは成形が非常に難しく時間がかかるため、生地をカットして張り合わせその形にするのが時間的にはベストです。ですから、多くのシートメーカーではお尻のカーブのところにカットが入っています。しかし生地の性能を本当に発揮させたい場合には、時間をかけて一枚の布をシートの形に成形していく根気と時間と技術が必要になる作業が大事です。GreyHoundの上位モデルシートは、完全にこのカットしない手法で作られており本来の生地のポテンシャルを使うことが可能です。シートのFRP成形が終わると、シートは乾燥室に入れられて乾くのを待ちます。乾燥が終了したシートは、型から取り出され、シートの端から飛び出た、「ミミ」の部分をカットします。衝撃だったのは、シートのミミは何か特殊な専用のカッターで切るのかな・・・と思っていたところ、職人さんが普通のグラインダーで迷いなく1個のシートを1分半くらいでカットし終わった時です。シートからカットされたミミの残骸はシートの形状をとどめたまま(写真参照)・・・衝撃の職人技でした。そしてこのカット作業場はさすがに完全防塵。裏には最強レベルの集塵機&換気マシーンが爆音をたてて動いているのでした。こうして完成したシートは検品ののちに梱包され日本にも届くのでした。社長自らが元々は世界TOPレベルのカートドライバー、エンジンのチューナーとしてもビッグタイトルを獲得し、シャーシへの造詣も最高レベル。テストドライバーは現役のカンプレーゼ選手とこの工場。現在最強レベルのシートを間違いなく製造できるのは、ここGreyHoundです。アレッサンドロ社長とは昼食をともにして様々な意見交換を行い同社をあとにしました。本当に素晴らしい経験でした。

工場に入ると、場所や建物は同じですが、内部をだいぶリフォームしたようで作業スペースの拡大、そして以前の2倍以上の従業員さんがテキパキと働いていました。オフィスの方まで合わせると15、6名くらいでしょうか。その中に青いGreyHoundの服を着た同社社長のアレッサンドロ・スフェレッラ社長も。アレッサンドロ社長は10歳の頃よりKARTとドライバーとして活躍。ヨーロッパ選手権で当時のミッションクラス優勝や数々のビッグレースで表彰台を獲得。TOP KARTやTONY KARTのワークスドライバーとして活躍した選手で、会社に飾られている写真の中には元F1チャンピオンのジェンソン・バトン選手を2位に従えて優勝する姿も。「F1チャンピオンに勝ったんだ。」と尋ねると少し照れくさそうに「当時はね」との返事でした。カートドライバー引退後は自身のチームを立ち上げ、活動しチームオーナー&エンジンチューナーとしても活躍。アジアパシフィック選手権は、アレッサンドロ社長の奥様の弟さんでロレンツォ・カンプレーゼ選手を擁し優勝。世界選手権でも一昨年は2位を獲得しました。GreyHoundというカート用のシート製造メーカーを立ち上げたのは2013年でした。かねてからシートに関して随分な興味と自身でも試行錯誤をしながらtest製造をしていたそうで、創業以来多くのカートメーカーの純正シートとして採用、弊社も同社のポテンシャルに目をつけて取り扱いを始めたのは2016年ごろでした。ちなみに現在のアレッサンドロ社長は、もちろんGreyHoundというシート製造メーカーを率いる社長業の傍ら、カートメーカーのワークスチームのボスの一人としてシーズン中は巨大チームを率いています。奥様の弟であるカンプレーゼ選手は、そのチームのワークスドライバーとして所属しながらレースがない日はGreyHound社のスタッフの一人として日々を過ごしています。もちろん新素材のシートやテストが必要になった場合には、プロドライバーでもあるカンプレーゼ選手が同社から車で10分ほどにあるサーキットで、テストを行い製品のアップデートや新商品の模索を行います。

さて、話をシートの話に戻し、アレッサンドロ社長より様々なシート製造のプロセスを伺いました。まず、シート製造に使うFRPという樹脂ですが、ピンキリで上級モデルのシートに使うFRP樹脂の値段は想像より高価で、高めの栄養ドリンクくらいの単価でした。またシートの骨格となる布の生地ですが、これも非常に高価でこちらも上級モデルシートの生地は1ロールで安価な車並みです・・・。また高級な生地ほど本当にデリケートで、写真の上から何枚目かにある生地がほつれて見える写真は、「少しでも扱い方や、カットの時にハサミの角度を間違うとこうなるんだ。」という例です。そしてシートの製造の仕方にもメーカーによって本当に様々な製造方法があることがわかりました。まずはオートメーション化したシート工場で行われるのが、型にFRPを流し込む方法。そして次がビニール袋のような型にFRP樹脂を入れて成形し空気を抜きながら成形する方法。そして一番面倒くさいですが、KARTに最も適した製造方法は完全にハンドメイドです。GreyHoundはこのオールハンドメイドにこだわり、もっとも製造に時間とコストと技術が必要なこの方法にこだわっています。写真の上から何枚目かにアレッサンドロ社長が赤いシートを成形している姿が見えます。これはシートを製造するときに使う「型」です。この型はハンドメイド製造の場合、何度か使うとクラックや変形により使用ができなくなり、一定の基準を過ぎると交換をしています。ですからこの型を作る作業をシート製造と同時に行い、最後のチェックはアレッサンドロ社長自らが行い、微細な修正などを行っています。シートの命のこの型の整形を行うアレッサンドロ社長の顔は真剣そのもの。ミリ単位での修正を行います。そうして出来上がった型に上記のデリケートな生地を貼り付け、職人がハケを使いFRPを塗り込みます。ここでシートを手短に作る方法として生地をカットする手段があります。お尻の部分のシートのカーブは成形が非常に難しく時間がかかるため、生地をカットして張り合わせその形にするのが時間的にはベストです。ですから、多くのシートメーカーではお尻のカーブのところにカットが入っています。しかし生地の性能を本当に発揮させたい場合には、時間をかけて一枚の布をシートの形に成形していく根気と時間と技術が必要になる作業が大事です。GreyHoundの上位モデルシートは、完全にこのカットしない手法で作られており本来の生地のポテンシャルを使うことが可能です。シートのFRP成形が終わると、シートは乾燥室に入れられて乾くのを待ちます。乾燥が終了したシートは、型から取り出され、シートの端から飛び出た、「ミミ」の部分をカットします。衝撃だったのは、シートのミミは何か特殊な専用のカッターで切るのかな・・・と思っていたところ、職人さんが普通のグラインダーで迷いなく1個のシートを1分半くらいでカットし終わった時です。シートからカットされたミミの残骸はシートの形状をとどめたまま(写真参照)・・・衝撃の職人技でした。そしてこのカット作業場はさすがに完全防塵。裏には最強レベルの集塵機&換気マシーンが爆音をたてて動いているのでした。こうして完成したシートは検品ののちに梱包され日本にも届くのでした。社長自らが元々は世界TOPレベルのカートドライバー、エンジンのチューナーとしてもビッグタイトルを獲得し、シャーシへの造詣も最高レベル。テストドライバーは現役のカンプレーゼ選手とこの工場。現在最強レベルのシートを間違いなく製造できるのは、ここGreyHoundです。アレッサンドロ社長とは昼食をともにして様々な意見交換を行い同社をあとにしました。本当に素晴らしい経験でした。

Copyright INTREPID JAPAN All Rights Reserved.